新质生产力丨“微创小改”助力核电项目高水平发展再上新台阶

来源:杏彩注册平台 发布时间:2024-12-13 08:26:40

稳中求进,质效为胜。2024年,中核华兴核电事业部聚焦集团公司“整体·协同”年专项工作要求,结合中心任务,依托数字化、智能化不断的提高广大员工创新创造能力,在加快发展新质生产力进程中发挥主力军作用。在核电建设现场,项目部着眼“微创小改”,围绕安全第一、质量第一和一体化协同推进,着力提升价值创造能力,不断激活项目建设现场价值创造源泉。“微创小改”在三澳、陆丰、太平岭“华龙一号”核电项目建设现场已经展现大作为,为项目高质量建设提供坚强保证。

在钢筋套筒安装环节中,传统的管钳扳手需要三位工人紧密配合,易产生夹印,操作难度大且消耗人力。三澳核电项目部采用无刷电机对钢筋进行套筒连接,只需要配备两名工人,10秒就能轻轻松松完成钢筋套筒安装,轻巧的6.5公斤体重和先进的功能设计,专门适用于直径在16-32毫米之间的螺纹钢连接,无论是横向的水平筋连接还是纵向的竖向筋连接都得心应手。

为了保证稳定的工作性能,注重自身的维护和耐用性,扳手的易损件是价格低的钳口,在使用的过程中,只需遵循规定的更换周期,即可保持持续高效的运转。而且钳口的独特设计最大限度地考虑了对钢筋及套筒表面的保护,有效地避免了夹印现象,进一步保证了工程的高品质施工标准。目前,三澳核电项目部已经投入到正常的使用中钢筋上丝电动扳手60把,节约人力成本48万元,钢筋绑扎效率提高50%。

钢筋、模板、混凝土是核岛土建的重要施工要素。三澳核电项目部2024年已经应用的22项微创小改中有13项涉及钢筋施工,拟应用的6项微创小改中还有1项涉及钢筋施工。

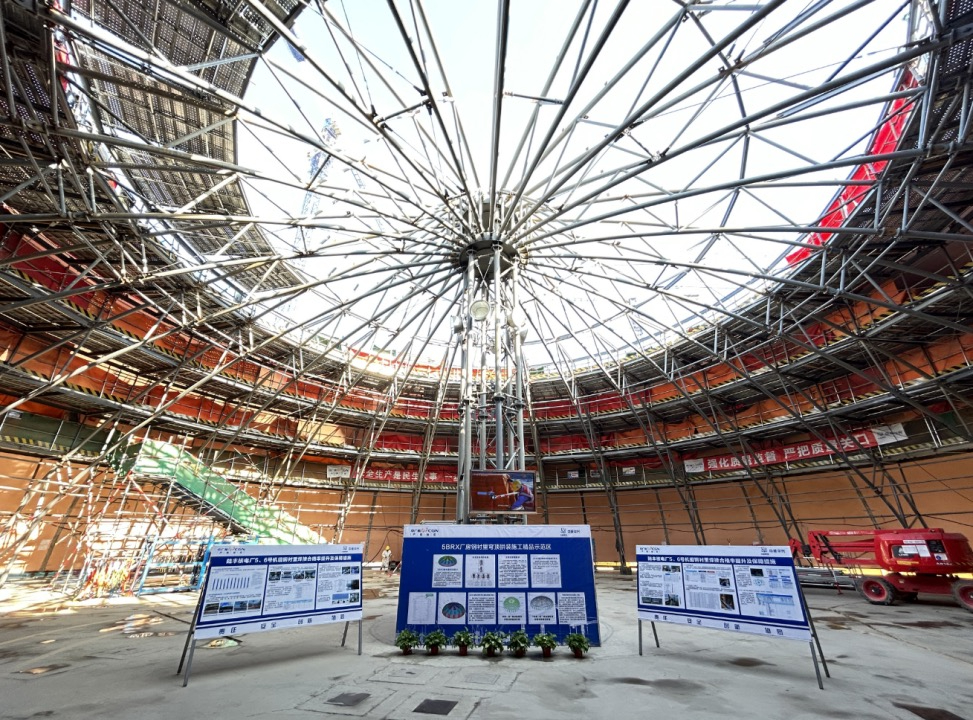

4月29日,陆丰核电项目5号机组穹顶吊装顺利完成。随着穹顶稳步提升,隐藏在幕后的穹顶式拼装胎架终于“露出真容”。针对超大尺寸、双曲面复杂结构穹顶现场拼装难题,胎架在5号机组施工中的首次亮相,便让穹顶支撑体系施工主路径工期由45天缩减到20天,在建造效率提升、成本控制等方面作出巨大贡献。

穹顶拼装式胎架采用模块化设计,由中心立柱、双弧桁架、环向操作平台、纵向操作平台及调节器组成。穹顶支撑胎架纵向操作平台位于穹顶钢模板分块板纵缝位置处,用于纵缝焊接及人员上下通行;环向走道平台位于各层环缝位置处,用于环缝焊接及人员通行。

核岛安全壳钢衬里是核电站在特殊情况下最后一道安全屏障,穹顶作为钢衬里的重要组成部分,建造要求极高。得益于这一胎架系统的应用,避免了传统的脚手架搭设和拆除大量作业,再辅以自主研发的激光智能跟踪高效MAG自动焊等一系列自动化实施工程技术,多达70个穹顶小模块在现场露天的工况下,实现了高效高质组装焊接,为安装介入提供了富余的时间,优化主路径工期,在后续同堆型核电项目施工中具有极高的推广应用价值。

随着“产业数字化、数字产业化”理念的逐步深入和贯彻执行,核电事业部通过推动数字化转型,实现人机价值“互通”、经验传承瓶颈“疏通”、作业人员自由“流通”,提升竞争实力与综合能力。

测量仪器出入库采用特制二维码进行扫码登记,改变了传统的纸质版信息方式。快捷登记的前提下保证登记质量和维护便捷,做到信息规范性、约束性和统一性,信息填写效率提高70%,并且台账的维护、检查、分享等能做到电脑桌面“一站式”解决。

精细化拖板定位管理通过北斗定位器,将拖板运输的物流过程可视化,破解了拖板人工寻找、利用效率不达预期的问题。实际应用表明,还能更好地规划和调度拖板资源,减少闲置,资源利用率提升25%。

钢筋马凳焊接机器人有效替代了人工焊接,解决了钢筋马凳产能需求多、焊接需求大、人力成本高的问题,焊接质量稳定,提升效率的同时大幅度减少了人力成本支出。

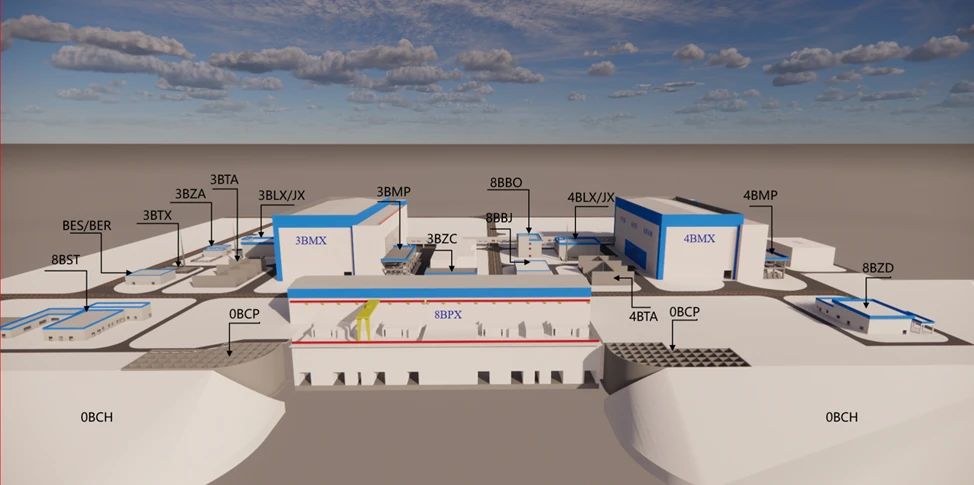

除了三澳、陆丰核岛,在太平岭常规岛建设中,提前进行BIM模型碰撞检查,察觉缺陷后及时与设计沟通优化工程设计,避免在建筑施工阶段发生错误损失和返工的可能。并通过虚拟施工进行三维场布管理,可视化模拟将实施工程的方案中的策划思路通过可视化图片和三维动画的形式进行4D模拟施工,并对方案做多元化的分析和优化,提高方案审核的准确性,实现实施工程的方案的可视化交底。

合式可调钢牛腿、拉筋弯钩快速检查工具……一些看似不起眼的实施工程技术和普通的制作工序,组成了核电建设现场最扎实的战斗力。近期,核电事业部细化出台《精细化改善提案实施办法(试行)》,通过建立和完善长效机制,持续深入推动“微创小改”,充分激发基层新质生产力的活力源泉。

从创新实践看,中核华兴核电建造发展的信心和底气慢慢地加强,华兴人对“创新驱动力”的认识已深深植根,将以永不止步、永不懈怠、永不满足的奋进姿态,保持现有优势、挖掘潜在优势、放大特色优势,形成新的优势,持续擦亮核电建造金字招牌。